涂布技术广泛地应用于包装印刷、纸张、感光胶片、薄膜、铝卷等基材的涂布及复合包装, 并且随着科学技术的不断发展, 涂布技术的应用领域也越来越广泛, 例如在平板显示器( F P D ) 中的功能性光学膜层及锂电池电极的涂层等。目前, 涂布应用技术得到科技、生产等相关技术人员的高度重视, 但国内许多印刷包装机械企业所提供的涂布方式比较少, 对于实际寻找合适的涂布设备带来了较大的局限性。无论选择那种涂布方式来完成涂布需求, 其关键部分就是涂布头, 因此, 本文结合几种常用的的涂布方式对涂布应用技术进行探究, 重点介绍涂布头部分的应用性能, 从而为涂布技术的应用提供一些技术资料。

1 . 网纹辊凹版涂布

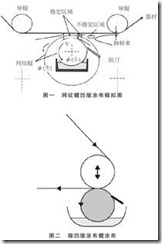

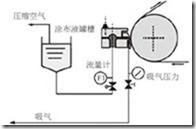

网纹辊凹版涂布适用于低浓度、高干燥能力的溶剂型胶黏剂, 涂膜光滑, 无漏涂。网纹辊凹版涂布设备主要采用网纹( 凹眼) 涂布辊来进行上胶涂布。这种涂布方式下的涂布效果均匀, 而且涂布量比较准确, 但涂布量受所使用的网纹辊闲置从而很难调节。用网纹辊凹版涂布时, 涂布量主要与网纹辊的凹眼深度和胶水种类的精度有关。网纹辊的凹眼深度越深, 胶从凹眼中转移到基材上去的量相应也越多; 反之, 网纹辊网凹眼深度越浅, 转移到基材上的量也相应减小。胶水黏度太大和太小都不利于胶的正常转移, 黏度大易转移, 太稀则易流淌, 使上胶不均匀, 易产生纵向或横向流水纹。随着涂布技术在平板显示、光电子产品、锂电池等领域的应用, 微凹版辊涂布工艺逐渐发展起来。微凹版辊涂布工艺技术是日本康井精机公司在普通逆向凹版辊涂布工艺基础上开发的专有技术。这种涂布工艺也是利用凹版辊网纹线数、网穴深度来确定带液量, 微凹版辊与普通网纹辊凹版涂布工艺最大的区别就在“ 微”。普通网纹辊直径为1 2 5 ~ 2 5 0 m m , 而微凹版涂布辊的直径有2 0 m m 、5 0 m m 。微凹版辊涂布时与被涂基材的接触面积小, 涂液一部分被转移到被涂基材上, 一部分则仍留在凹版辊的凹槽内。而且微凹版辊涂布工艺没有压紧的背辊, 所以进入和离开涂布区时比较稳定, 从而有利于提高转移涂布的质量。图一、图二分别为传统网纹辊凹版涂布和微凹版涂布辊涂布。

2 . 条缝挤出涂布工艺

传统的挤出涂布是指热熔胶喷挤涂布, 这种涂布工艺主要将固态的胶经加热熔化后, 由涂布模头直接喷涂在基材上。热熔胶涂布不需要烘干设备, 耗能低; 热熔胶为1 0 0 % 的固态胶成分, 不含有毒的有机溶剂。而普通的上胶涂布多采用有毒的有机溶剂( 如甲苯等) 来稀释胶, 其所造成的有毒气体对操作人员的危害也极其严重。

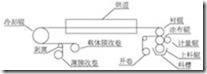

目前条缝挤出涂布工艺使用范围已非常广泛, 不单纯仅限于热熔胶涂布液的喷挤涂布。现在所使用的条缝挤出涂布原理是将涂布液首先输入条缝涂布模头的储液分配腔中, 然后经过狭缝处横向的匀化作用, 在出口唇片处以液膜状铺展到被涂基体上。这是一种预计量的涂布方式, 即涂布量取决于输入液料量与基材运行速度之比, 可以预先做精确的设定来控制得到所要求的涂布量。这种涂布工艺的涂布效果均匀性主要取决于涂布模头, 特别是前后唇片的设计、加工精度、变形状态以及涂布物料本身的流变特性和表面张力等造成的其在储液分配腔内的状态。图三为条缝挤出涂布模拟图。

图三 为条缝挤出涂布模拟图

3 . 光辊涂布工艺

光辊上胶涂布通常采用两辊转移涂布, 调整上胶辊和涂布辊之间的间隙, 就可以调整涂布量的大小。整个涂布头部分的结构较为复杂, 要求上胶辊、涂布辊、牵引辊及刮刀的加工精度和装配精度高, 成本也比较高。采用高精度光辊进行涂布时, 涂布效果较好, 涂布量大小除了通过上胶辊和胶布辊之间的间隙来调整, 还可通过涂布刮刀的微动调节来灵活控制, 涂布精度高。

光辊涂布分为顺转辊涂布和逆转辊涂布, 在顺转辊涂布中, 涂布辊转动方向和基材前进方向一致, 基材有弹性背辊支持。逆转辊涂布中, 涂布辊转动的方向和弹性背辊的基材运动方向相反。顺转辊涂布是一种古老的涂布方式, 比逆转辊用得少。顺转辊涂布精度较高, 逆转辊涂布采用精密的涂布辊和轴承, 得到的涂层几乎比其他任何方法都好。

在光辊涂布中, 由于涂布设备中所使用橡胶辊会被涂布液中溶剂侵蚀, 因此, 涂布橡胶辊和涂布液之间的匹配是辊式涂布的一个关键点。涂布橡胶辊常用的材质有丁腈橡胶( N B R ) 、聚氨脂橡胶( P U )、三元乙丙橡胶( E P D M )、硅橡胶( S I L I C O N E ) 等。每一种橡胶都有其优异的特性, 同时也有其难以克服的缺陷。丁腈橡胶的优点是耐油、耐热、耐水性较强; 缺点是耐寒、耐臭氧性较差、强力及弹性较低, 耐酸碱性差, 耐极性溶剂性能也较差。聚氨脂橡胶的优点是耐磨性好、强度高,弹性好、耐油性优良、耐臭氧、耐老化;缺点是耐水、耐碱性差, 耐芳香烃、氯化烃及酮、酯、醇类等溶剂性较差。三元乙丙橡胶的优点是抗臭氧、耐紫外线、耐天候性和耐老化性优异, 居通用橡胶之首, 电绝缘性、耐化学性、耐冲击弹性很好, 耐酸碱、耐极性溶剂; 缺点是自粘性和互粘性差, 不易粘和。硅橡胶的优点是耐高温、耐低温, 耐臭氧、耐大气老化, 化学惰性大; 缺点是机械强度低,耐油、耐溶剂、耐酸碱性差,较难硫化,价格较贵。由于A C 剂通常含有极性溶剂, 所以胶辊应采用三元乙丙橡胶为最佳。根据工艺要求, 压印胶辊橡胶硬度一般选择绍尔A 7 0 ~ 7 5 。图四为辊式涂布中逆辊涂布的工艺流程图。

图四 为辊式涂布中逆辊涂布的工艺流程图

以上是目前使用中较为广泛也是应用效果较佳的几种涂布方式, 在涂布设备应用中还有坡流涂布、帘式涂布、刮刀涂布及喷雾涂布等, 这些涂布方式应用领域也值得关注。在涂布过程中往往会上胶不均匀, 这就需要有一定的刮胶机构, 将胶刮均匀。刮胶机构主要有不锈钢片刮刀、逗号刮刀、刮棒、钢丝刮刀、气流刮刀等。

① 不锈钢片刮刀采用的不锈钢薄片较软, 故刮胶不是很均匀, 大多数用在网纹辊上的刮胶, 也用于光辊上胶涂布的预刮。

② 逗号式刮刀采用强度、硬度较好的圆钢制成刀口,刃口直线度误差小, 可以采用气动和微调机构来调节和控制刮刀位置, 涂布量控制和刮胶精度高, 使用也极为方便。由于其刮胶很均匀, 所以适用于光辊上胶涂布的精确刮胶。

③ 刮棒常用强度硬度较好的圆棒精加工而成, 刮胶时要求圆棒转动。多用于光辊上胶预涂布的预刮胶。当胶水粘度大时, 也可以直接用刮棒刮在基材上, 作为该涂布机构的精确刮胶。也可以用于涂布量较厚的一次性刮胶。

④ 钢丝刮刀在高精度的冷拉圆钢外密绕不锈钢丝精制而成, 一般只用于光辊上胶涂布的预刮胶, 后面还需要逗号式刮刀的精确刮胶。

⑤ 气流刮刀机构通过均匀喷出的气流作用在上胶光辊上, 起到刮胶的目的, 要求气流在光辊上的整个宽度上分布得均匀, 这种刮刀多用于刮流动性较好的胶。

总之, 不同情况下涂布技术需要根据涂布层数、湿涂层厚度、粘度( 流变性)、所需涂布精度、涂布基材和涂布速度来选择合适的涂布方式。涂布可以说是整个出版工业的基础, 供阅读使用的纸, 可以通过涂布和压光, 提高强度和改善上墨性能。印刷用的胶印印刷版材铝板、酯版上感光涂层的涂布, 以及逐渐淡出人们眼球的感光胶片、彩色胶片、相纸和录音、录像带的涂布产品等。目前, 涂布技术仍在印刷包装, 医药, 汽车, 服装, 电子等行业发挥关键作用。并且, 随着涂层在线检测、涂布液流变性调整技术的发展, 创新型的涂布系统逐渐应用到电子元器件生产、电极、锂离子电池隔膜等的精密涂布。